Der Goldschläger

Dieter Drotleff ist Deutschlands ältester Goldschlägermeister – und kann die Finger nicht von dem Edelmetall lassen.

Als Dieter Drotleff den „Hans-Georg“ absetzt, steht ihm der Schweiß auf der Stirn. 80-mal hat er den Zwölf-Kilo-Hammer mit dem merkwürdigen Spitznamen auf den kleinen Packen Goldblättchen sausen lassen. Nun braucht er eine kurze Pause. „Puh“, sagt er, „das ging schon mal leichter von der Hand.“ Dieter greift zum „Austreiber“, dem nächsten Hammermodell, und schlägt die letzten feinsten Äderchen aus dem Gold, die jetzt, nach stundenlanger Bearbeitung, noch verblieben sind. Ein Schlag in die Mitte des Pakets, dann drei auf den unteren Teil, drei auf den mittleren, drei auf den oberen Teil. Das Ganze etwa 20-mal. Nun dreht er den Packen um 90 Grad und beginnt wieder das Schlagmuster. Mitte, unten, Mitte, oben, Mitte, unten, Mitte, oben. „Wenn ich mit dem Schlagen fertig bin, habe ich das Gold 3500- bis 5000-mal getroffen.“ Er lächelt: „Und bin fix und fertig.“

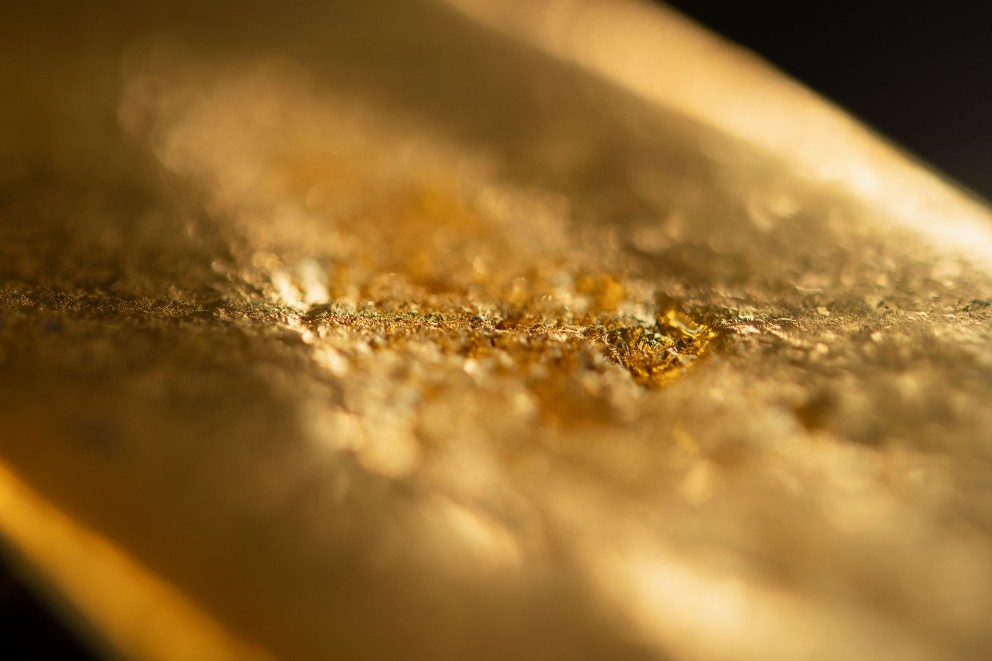

Dieter ist 68 Jahre alt, 50 davon hat er als Goldschläger gearbeitet. Heute ist er einer der letzten Goldschlägermeister Deutschlands, und der älteste, der noch aktiv ist. Das Edelmetall lässt ihn nicht mehr los, sein Leben lang hat er es um sich. Bei seinem alten Arbeitgeber, Noris Blattgold in Schwabach bei Nürnberg, hilft er immer noch aus, wenn seine Erfahrung und sein Rat gebraucht werden. Und jetzt, als Rentner, greift er auch im Stadtmuseum des fränkischen Städtchens so oft es geht zum Goldhammer und schlägt auf das geheimnisvollste aller Metalle ein. Immer und immer wieder, bis es hauchdünn ist: „Bis zu einem Vierzehntausendstel Millimeter Dicke kann das Gold geschlagen werden“, sagt er, und die Faszination ist auch nach all den Jahrzehnten nicht zu überhören, „kein anderes Metall bekommt man so dünn.“

Als Kind schon ist Dieter vom Goldfieber gepackt. Er liest Robert Louis Stevensons „Schatzinsel“, die Geschichten von Jack London, Berichte über den Goldrausch in Sacramento, Kalifornien, oder am Yukon. „Ich war hin und weg, wollte unbedingt selbst Schatzsucher werden, nach Alaska ziehen oder nach Australien oder nach versunkenen spanischen Galeonen tauchen, die randvoll mit Gold waren“, erinnert er sich. Er träumt von Eldorado, dem sagenhaften Goldland. Mit 15 Jahren bekommt er eine Ausbildungsstelle bei einem Goldschläger: „Mein Traum war in Erfüllung gegangen. Überall war Gold, auch wenn es mir nicht gehörte.“

Jetzt steht Dieter im Schmelzraum von Noris Blattgold, einer lichtdurchfluteten Werkstatt mit uralten Tresoren für die Barren und die Nuggets, mit Schmelzöfen und Walzmaschinen. Füllt Goldgranulat in Tiegel, lässt es bei 1250 Grad im Ofen schmelzen und füllt es in Barrenformen. Abgekühlt legt er die Goldbarren dann in die Walzmaschinen ein und rollt sie wie Nudelteig zu etwa eineinhalb Meter langen Bändern aus. Immer wieder erhitzt er das Gold auf 600 Grad, um es weich zu halten, bis es erneut gewalzt wird.

Wenn es zu einem feinen Goldband gewalzt ist, wird das Material in Blättchen geschnitten. Jedes davon ist jetzt schon so fein, dass selbst eine Daunenfeder schwerer ist. Nun beginnt die Zeit des Goldschlägers und seiner Hammerkollektion. Erst dreschen Dieter und seine Berufskollegen am Schlagstein mit dem „Kleinsten“ auf die Päckchen. Diese enthalten jeweils etwa 1500 Blättchen. Jedes einzelne ist mit einer Lage Seidenpapier vom nächsten Blättchen getrennt. Der „kleinste“ Hammer wiegt gerade mal ein Pfund. Danach kommen der „Setzhammer“ (drei Pfund), der „Anschlager“ (sechs Pfund), der „Ausschlager“ (sieben Pfund), der „Mittlere“ (zwölf Pfund) und zum Schluss dann das Monster unter den Hämmern, der 24 Pfund schwere „Hans-Georg“.

Für jeden Hammer gibt es bestimmte Schlagmuster, über Jahrzehnte und Millionen von Einzelschlägen optimiert, manchmal auch sogar Muster, die jeder Goldschläger für sich schlägt, eine persönliche Note gleichsam. „Zwischen den einzelnen Schlagvorgängen muss man immer wieder mal kurz Pause machen und die Schlagformen kühlen, in die die Pakete eingefasst sind“, erklärt Dieter, „von den Schlägen werden sie sonst zu warm.“ Je mehr das Gold bearbeitet wird, desto feiner wird es, bis man sogar hindurchschauen kann, wenn man die gerade eben 80 mal 80 Millimeter großen Quadrate gegen das Licht hält.

In einer kurzen Pause nimmt Dieter einen Plastikbehälter in die Hand, der halb voll ist mit Goldgranulat, stellt ihn auf die Waage: „Das sind 1390 Gramm Gold, beim heutigen Preis wären das etwa 65.000 Euro. Dafür würde man schon zwei nette Mittelklassewagen bekommen.“ Er zeigt auf einen Handstaubsauger, der an der Wand hängt, mit dem Goldflitter und winzige Goldteilchen vom Boden aufgesaugt werden: „Alleine der Goldstaub im Staubsauger ist ein paar Hundert Euro wert.“ Kein Wunder, dass Mitarbeiter die Firma nicht mit Schuhen betreten dürfen, die ein starkes Profil haben. Sie könnten über die Jahre Goldstaub im Wert von ganzen Jahresgehältern aus den Räumen tragen.

Aus einem Kilo Gold werden bis zu 100.000 hauchfeine Blättchen. Verkauft werden sie als Büchlein zu 25 Stück. Mit einem Gramm bedecken Vergolder dann bis zu 1,7 Quadratmeter Fläche. So eine Versiegelung hält zum Beispiel bei im Freien stehenden Statuen wie dem Goldenen Reiter in Dresden etwa 30 Jahre. Dann haben Kälte, Wind, Sonne, Regen und Vogelkot dem Überzug so stark zugesetzt, dass eine neue Schicht aufgebracht werden muss. „Manche Kunden wollen dicker auftragen“, sagt Dieter, „in Russland, arabischen Ländern und im Fernen Osten wird teilweise drei- bis viermal so dick vergoldet wie hier in Deutschland. Das kostet natürlich mehr, hält aber auch länger.“

In Schwabach ist alles Gold, was glänzt

Der fränkische Ort Schwabach nahe Nürnberg ist seit 500 Jahren ein führendes, wenn nicht gar das wichtigste Zentrum für Blattgoldherstellung Europas. 1926 waren hier noch mehr als 120 Goldschlägerwerkstätten mit 1200 Handwerkern aktiv. Heute sind es gerade noch zwei. Noris Blattgold mit 80 Arbeitern ist aktuell Europas größter Blattgoldproduzent. Im Ort findet sich das Edelmetall überall. Die Gasthäuser tragen Namen wie Goldener Stern oder Goldener Adler im Rathaus gibt es den Goldenen Saal, das muslimische Gotteshaus ist die Goldene Moschee, und selbst der Pizzalieferdienst heißt Golden Pizza.

Dieter Drotleff

Dieter zeigt auf seine kräftigen Hände: „Durch diese Finger sind viele Tonnen Gold gegangen.“ Sowohl die rechten wie die linken Armmuskeln sind immer noch stark ausgeprägt. „Schon in der Lehre wurde uns beigebracht, dass wir immer abwechselnd links und rechts schlagen. Sonst würde sich unser Körper komplett einseitig ausbilden.“ Sein Blick fällt auf Zeige- und Mittelfinger der rechten Hand. Noch heute, 38 Jahre nachdem sie versehentlich unter einen Hammer geraten waren, sieht man Narben. „Ich war ein Vierteljahr daheim und konnte nicht arbeiten. Aber es war mir immer klar, dass ich Gold schlagen will, sobald es wieder geht. Gold ist mein Leben.“

Heute stehen im Untergeschoss der Blattgoldfabrik mächtige mechanische Hämmer, sogenannte Schlagautomaten. Sie dreschen mit ohrenbetäubendem Lärm auf die winzigen Goldplättchenpakete ein, es ist der Rhythmus der Fabrik, eine Art Blattgold-Beat. „Das, was ich früher von Hand gemacht habe“, sagt Dieter, „machen die in einem Bruchteil der Zeit.“ Mit Muskelkraft brauchen erfahrene Goldschläger pro Paket gute vier Stunden. „Mehr geht nicht“, sagt Dieter, „da macht der Körper sonst nicht mehr mit.“ Zwei Pakete am Tag, jedes fühlt sich beim Schlagen minimal anders an, wenn man sich stundenlang damit beschäftigt. „Diese Arbeit ist nicht nur ein Handwerk, sondern auch eine Kunst“, sagt Dieter, „vor allem aber ist es eine Leidenschaft.“

Das Blattgold aus Schwabach umkleidet die „Goldelse“ auf der Berliner Siegessäule, die Kuppel des Pariser Invalidendoms, die Fackel der Freiheitsstatue in New York. Es findet sich im Schloss von Versailles, in Luxusjachten russischer Oligarchen, auf den Skulpturen des Schlosses Peterhof in St. Petersburg, in Aida-Kreuzfahrtschiffen. Das Kreuz auf der Zugspitze ist damit veredelt, die Kutsche von Queen Elizabeth II. und jede Loge des Moskauer Bolschoitheaters. „Es ist sehr wahrscheinlich, dass Gold, das ich geschlagen habe, heute in Moskau, New York, Berlin oder Dubai auf Skulpturen zu finden ist oder auf den Weltmeeren umherschippert“, sagt Dieter stolz.

Es ist nicht die viel beschriebene Dagobert-Duck-Goldgier, die Dieter Drotleff umtreibt. Eher schon eine brennende Verehrung, gepaart mit Respekt und – man kann es nicht anders sagen – Liebe. Er hat ein Händchen dafür, im wahrsten Wortsinn: Wenn er eine Lage Blattgold zwischen die Finger nimmt, zerfällt es nicht wie bei anderen, „Goldfinger eben“, lacht er.

Seit drei Jahren ist Dieter jetzt im Ruhestand. Nie aber würde es ihm reichen, nur spazieren zu gehen oder die Fische in seinem 240-Liter-Aquarium zu beobachten. „Ja, Gold – keiner braucht es, aber jeder will es. Seit Jahrtausenden zieht es auf magische Weise Menschen in seinen Bann. Auch mich lässt diese Faszination nicht los“, sagt er. Und vielleicht ist es bei Dieter eigentlich genau anders herum: Er will es nicht, aber er braucht es. Die Vorführungen im Stadtmuseum, die Unterstützung in seiner alten Firma: wenn er die noch warmen Goldstreifen aus der Walzmaschine nimmt. Wenn er den Hammer führt. Wenn er sich ein filigranes Blättchen auf der Zunge zergehen lässt. Immer ist seine Zuneigung spürbar: „Goldschläger – das klingt ziemlich gewalttätig. Aber ohne das gewisse Gefühl wäre ich damals nicht mal durch die Lehrzeit gekommen. Es war schon immer da und hält uns zusammen. Mich und das Gold.“

Text: Stefan Wagner I Fotos: Frank Bauer